昂科ANCA Cim3D V7——更快速、更多模型、更好的测量产品介绍

ANCA 的 Cim3D 是全球首款高质量三维工具模拟软件系统,毫不夸张地说,它给本行业带来了重大的变革。成为行业标准应用软件包的V 7版本,具有一系列的新功能,用于提高实用性、增强工具检验能力和更好地分析磨削工序。

Cim3D 三维模拟速度更快r

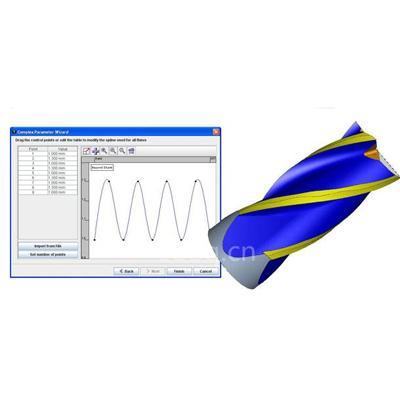

V 7 版本速度更快。优化三维计算引擎,与版本 6 相比,在模拟时间方面,平均速度提高了 30%。使用V 7版本 支持的弧形坯料截面时,在某些情况下,性能大为增强。与圆柱形坯料相比,由于使用预成型坯料时可以减少磨削的材料,降低了计算时间。对于某些型材坯料,可以节约大量的时间。这有两个优点。不仅可以在更短的时间内模拟复杂型材工具加工过程,而且与以前的版本相比,还显著地增加了模拟细节,为测量和验证提供更精确的工具模型。(在 Toolroom RN31.1-1 中的 iGrind 坯料编辑器内将支持使用弧形坯料截面。)

图例中,与 V6 相比,在高分辨率模式下,模拟相同的工具,V7 只需要 52% 的时间。在使用实际半径坯料时,模拟时间几乎减少了 80%。

二维覆盖技术,实现即时目检验证

在 Cim3D V7 中,通过提供将 DXF 覆盖(二维 CAD 轮廓曲线)导入到测量视图中的功能,显著地扩展了验证几何特征的能力。这可用于验证工具的各种几何形状,如工具 外圆 或刀芯形状以及凹槽截面几何形状。可根据需要方便地启用和禁用 DXF 覆盖,以及对其进行定位并随后与工具模型一起锁定。在 V7 中还提高了 Cim3D 显示的刀芯和切削轮廓精度,从而可以将 DXF 覆盖与这些模拟轮廓精确地进行比较。

自 2011 年 10 月起,ANCA 下一个版本的 Toolroom 软件套件将提供自动生成理论工具和截面轮廓并发送至 Cim3D 的附加优点,在验证过程中为您节约更多的时间。对于球头刀、圆角刀、阶梯和轮廓刀具,更加实用。

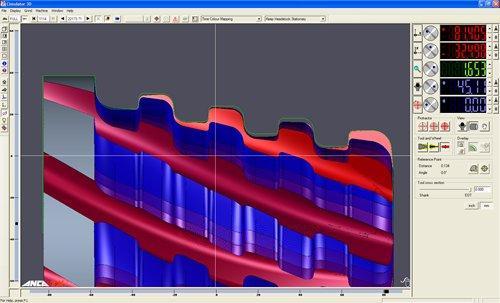

可将 DXF 覆盖导入到测量视图中,以验证工具几何形状。在本示例中,已经将杉树形刀具(绿色)的理论切削轮廓导入到测量视图中,与模拟的工具进行比较。

对于凹槽几何形状验证,DXF 覆盖也非常有用。在本示例中,已经将凹槽截面从 iFlute 导入到 Cim3D(绿色)中,以验证是否达到正确的凹槽形状。在测量视图中可以测量任何偏差。

更快速地设置工具和附件模型

在以前的版本中,机器附件配置可能是一项繁重的任务。通过提供一个简便的标准机加工(包括工具夹、支架系统和修整器配置)设置界面,新的机器配置对话框可简化机器附件设置任务。磨削工序精确的三维模拟显示,以及机器设置优化工序和辅助识别,避免设备在加工时可能发生的碰撞而造成直接经济损失。

工件夹持系统,是磨床内潜在的碰撞点。使用精确的工具夹持模型,模拟磨削工序可确保在机外就能发现任何潜在的碰撞,以便及时更正,避免加工时设备碰撞。为此,将 DXF 文件导入到 Cim3D 中,建立工具夹持系统的模型。工具夹持系统通常是尺寸的夹头或夹爪。要满足这一要求,可将一套 DXF 文件与各种夹头或夹爪一起导入,创建工具夹持系统数据库,由Cim3D 根据刀柄直径自动选择模型。

新的机器配置对话框不仅提供简便的机器附件设置界面,而且还允许导入 DXF 文件来建立特殊工具夹持系统模型。实现更精确、更可靠的碰撞保护和工艺优化。.

除了导入自定义工具夹持系统几何形状之外,新的机器配置对话框还具有从标准工具夹持选项库中快速选择的能力。库中的所有工具夹持选项包括所有可用的夹头尺寸,因此,使 Cim3D 能够基于柄尺寸选择合适的夹头。标准库总共由 350 多个夹头和变径套组成。实现工具夹持模型的自动化选择,以及更可靠的碰撞预检。降低设置时间,避免设备运行时发生碰撞,也能够确定最小的工件伸出长度,实现最佳的稳定性和最小的跳动。

在任何平面上均可实现超精确的截面测量

验证工具几何形状通常包括几何特征的截面测量。Cim3D 中的“剖面”功能已经被用于将工具切片,从而检查任何平面方位上的截面特点。在 V7 中,已经通过使用鼠标连同定位对话框(允许精确地定位平面)替代近似定位技术,显著地增强了该功能。与工具图纸中最常用的格式保持一致,通过指定一系列与平面相关的平移和旋转运动定位平面。这可沿着工具图纸上指定的任何截面精确地切开工具。然后,使用二维截面图精确地测量截面。另外,定位平面所采取的步骤也可以保存和加载,以对类似的工具重复测量。

V7 中增强的“剖面”功能允许通过数字而不是鼠标控制来实现精确的定位。实现精确地测量截面尺寸。在本示例中,在球头铣刀上沿 45 度方向测量前角。

精确定位截面平面的功能允许精确地测量各种特点。在图例中,可沿着钻尖角轻松地测量钻尖上的负倒棱角。这种新功能使 Cim3D V7 从所有其他工具模拟软件包中脱颖而出。

更准确的循环时间估计

在模拟环境内分析循环时间允许优化磨削动作,以达到通过每小时生产更多的工具实现机器生产率最大化这一目标。Toolroom RN31 采用自动接近动作增强,自动优化操作之间的所有接近动作,从而只需使用 Toolroom RN31 便可自动节约循环时间。但是,间隙最小化和进给速度优化是实现有效磨削工序的重要步骤。在 V7 中,已经通过将总循环时间分为接触时间、空气时间、间隙时间和快速移动时间,扩展了 Cim3D 内的循环时间估计。这允许改进磨削工序分析,提高性能,更好地评估进给速度和间隙距离变化的影响。

在 V7 中,已经通过将总循环时间分为各种时间(接触时间、空气时间、快速移动时间和间隙时间),增强了循环时间估计。(其中,快速移动时间 + 间隙时间 = 空气时间)。这允许改进循环时间的分析和优化。

影响普通任务的小型软件性能增强通常是普通用户最津津乐道的。简化测量视图中两点之间的测量就是 V7 中此类增强的一个示例。现在,测量视图具有一种设置参考点的方法。在测量视图中移动工具时,屏幕上显示设置参考点的距离和角度。这对于精确测量许多几何特征(如刃带宽度、半径、芯厚等)来说非常有用。

视图中两点之间的测量是 V7 中一个常用的简单功能。任意选择参考点后,就能简便地地测量距离和角度。

新的机器和工具模型

Cim3D 中的其他增强功能,包括机械模型的更新。 V7也完全支持ANCA 的新型 MX7 机器以及相应的附件,如新型 MX7 P-轴。用户能检查 MX7 机床加工时可能发生的碰撞。现在,还可通过 TX7 和 MX7 的机器配置对话框调节可微调的弹出式托架和支撑块调整 P-轴 的 Arobotech 夹持块长度(动态中心保持)。也为 RX7 和 TapX 机器添加了尾架模型。

|

|

|

| 电话: | 021-58682943/2/0 |

| 传真: | 021-58682921 |

| 地址: | 上海市外高桥自由贸易试验区富特东三路526号国际机床中心7号楼东部位 |

Copyright ©1997-2025 mmsonline.com.cn . All rights reserved.

官方微博

官方微博

SBG准双曲面伞齿轮精切铣刀精密数控磨床

SBG准双曲面伞齿轮精切铣刀精密数控磨床 ANCA软件小贴士RN31

ANCA软件小贴士RN31 ANCA TXcell, 性能卓越的集成式刀具制造系统

ANCA TXcell, 性能卓越的集成式刀具制造系统